来源:Me工程师

在上一篇文章中,我们探寻了芯片的本质及发展历程,知道了仅仅有半导体元器件还不够,必须得是集成电路才能满足生产实践的需求。罗伯特·诺伊斯(Robert Noyce)说起他发明集成电路技术的初衷,就是觉得手工把晶体管这种元器件一个个的焊到一起实在太麻烦了。要知道,当时他焊的电路也就几百个元件。现在的电路动不动可就是几亿、几十亿个器件,除了集成电路的形式,还真就没别的好办法。有了集成电路之后,我们就可以把电子设备做得非常小,还能通过技术升级不断做得更小。如今,电路开关的尺寸已经是纳米级别了,也就是说,在一块一厘米见方的芯片里集成了100多亿个晶体管,其复杂程度远远超出我们的想象。下面这个视频采用动画效果展示了某公司22纳米芯片的制造工艺。(22纳米芯片制造工艺)一粒沙子是如何变为芯片的?视频中的操作仅是 “点石成金”的部分环节,真实的工艺流程往往更加复杂。为了便于理解和记忆,我们可以将生产芯片的整个过程概括为3个阶段——设计、加工和封测。

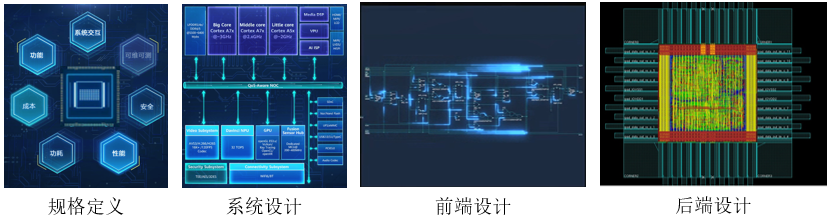

想盖一座大楼,首先得有设计图纸。不但要规划好整体布局、外部造型、内部布置和结构荷载等,还得考虑每个细微处的建筑细节。反复论证,没有问题了,才能交由工程队进行施工建设。同样,生产一款芯片也要先进行设计,明确芯片的用途、规格和性能表现,经过规格定义、系统级设计、前端设计和后端设计4步才能输出版图(如图1所示),再交给制造工厂按照图纸批量生产。 在上个世纪70年代初,芯片也就2000多个晶体管,版图都是工程师用彩色铅笔一根根线画出来的,没有使用计算机进行辅助设计。可今天的芯片动不动就有几十亿的晶体管,加上错综复杂的连接线路,根本不是手工能够完成的。每一个步骤都要用专门的软件进行处理,这个软件就是EDA(Electronic design automation,电子设计自动化)。

在上个世纪70年代初,芯片也就2000多个晶体管,版图都是工程师用彩色铅笔一根根线画出来的,没有使用计算机进行辅助设计。可今天的芯片动不动就有几十亿的晶体管,加上错综复杂的连接线路,根本不是手工能够完成的。每一个步骤都要用专门的软件进行处理,这个软件就是EDA(Electronic design automation,电子设计自动化)。EDA不仅可以简化绘图流程、自动布局布线和综合优化,还能通过仿真计算来检验设计的正确性。此外,EDA软件会提供一些研发门槛较高的功能模块,进一步提升工作效率。正因如此,有人将EDA称为“半导体产业皇冠上的明珠”、“芯片之母”。

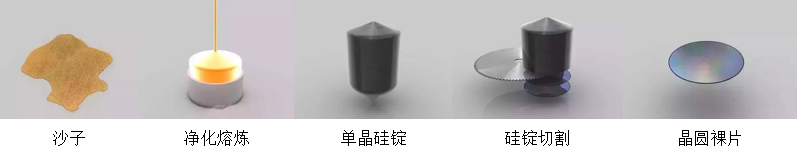

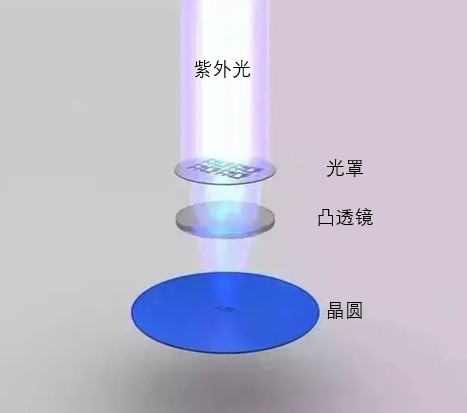

使用EDA设计完版图后,就可以对照版图制作光罩(也称光掩模版、掩膜版)。在图1最右侧,可以看到版图中有蓝、红、绿、黄等不同颜色,每种颜色就对应着一张光罩。光罩制作成功则表明设计阶段结束,可以进行芯片加工了。图2展示的是前面视频中的一段工艺——如何用沙子制备晶圆裸片。看似不起眼的沙子富含二氧化硅,二氧化硅通过高温加热、纯化、过滤等工艺,可从中提取出单晶硅。然后,经特殊工艺铸造为纯度极高(99.9999%)的单晶硅锭,再根据用途将其切割成0.5mm~1.5mm厚度的薄片并抛光,即成为加工芯片的基本材料——硅晶圆片,简称“晶圆”(Wafer)。目前,主流的晶圆直径为12英寸(约300毫米)。尺寸越大,制造难度越高,上面最终能够加工出来的芯片也就越多。由于此时的晶圆上还没有集成电路,为了与后面的成品进行区分,一般称作“晶圆裸片”或“硅片”。 接下来要对晶圆裸片进行光刻,也就是把光罩上的版图信息“刻”到晶圆裸片上,形成电路。如图3所示,光刻的基本原理类似于给货车车身喷涂号码(或在路面喷涂交通标志图案)。人们使用一个镂空的号码牌作为模板,对着这个模板喷涂料。透过挖空的字母或数字部分,涂料会喷到车身上;而模板上没挖空的部分,自然就挡住了涂料。最终的效果就是,车牌号码被清晰地印到货车身上了。

接下来要对晶圆裸片进行光刻,也就是把光罩上的版图信息“刻”到晶圆裸片上,形成电路。如图3所示,光刻的基本原理类似于给货车车身喷涂号码(或在路面喷涂交通标志图案)。人们使用一个镂空的号码牌作为模板,对着这个模板喷涂料。透过挖空的字母或数字部分,涂料会喷到车身上;而模板上没挖空的部分,自然就挡住了涂料。最终的效果就是,车牌号码被清晰地印到货车身上了。 这个挖空的号码牌就对应着设计阶段的成果——光罩,喷涂料的过程对应了刻蚀、掺杂、金属沉积等复杂的加工步骤。这些步骤交替进行,重复若干次,要在晶圆裸片上构建出几十层结构,如同在夯实的地基上盖一座摩天大楼一样。目前最先进的加工工艺,一共要用到80多张光罩,将近4000个步骤,每一步都要求非常高的准确度和稳定性,才能保证芯片的最终质量和产量。

这个挖空的号码牌就对应着设计阶段的成果——光罩,喷涂料的过程对应了刻蚀、掺杂、金属沉积等复杂的加工步骤。这些步骤交替进行,重复若干次,要在晶圆裸片上构建出几十层结构,如同在夯实的地基上盖一座摩天大楼一样。目前最先进的加工工艺,一共要用到80多张光罩,将近4000个步骤,每一步都要求非常高的准确度和稳定性,才能保证芯片的最终质量和产量。

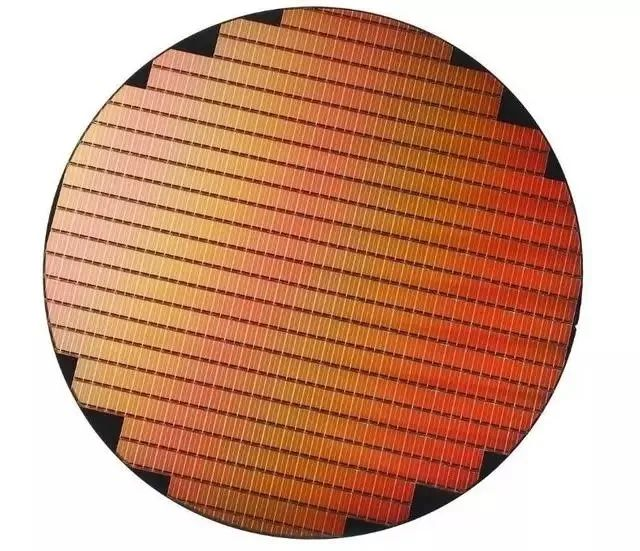

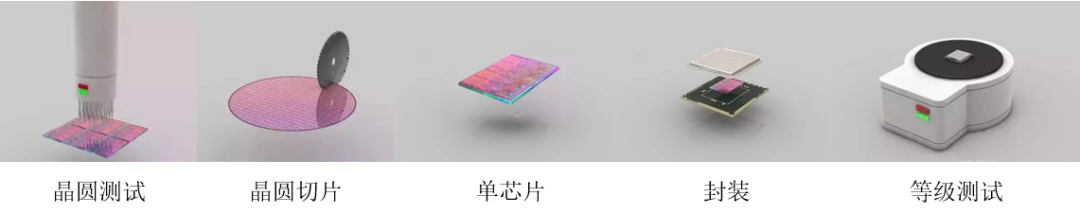

介绍光刻工艺就不得不提到其核心设备——光刻机。由于制造和维护都需要非常高的技术储备,光刻机被称为世界上最精密的仪器。目前掌握光刻机制造技术的厂商只有寥寥几家,其中的王者就是荷兰的ASML,中文名为阿斯麦。其最高端的EUV(Extreme Ultra-violet,极紫外)光刻机每年产量只有2到3台,售价高达上亿美金。经过上述加工环节之后,一片晶圆上已经有几百颗芯片了,如图4所示。由于工艺步骤太多,精细程度要求太高,不可避免地存在一些瑕疵,这就需要进行晶圆测试。图5最左边展示的就是检测设备通过探针接触晶圆上的管脚,输入信号检测电路性能,进而将不合格的晶粒(芯片)标识出来。 接下来就是晶圆切片,即把整个晶圆切割成一块块的单个芯片。当然,在此过程中会丢弃那些标识有瑕疵的以及外观破损的个体。挑选出来的单芯片会被固定到相应的封装基板上,用超细金属丝连接单芯片上的接合焊盘和基板上的引脚,再注入塑封材料进行保护,就完成了芯片的封装。封装完毕,还要再进行一系列全面且复杂的测试,鉴别出每一块芯片的关键特性,比如稳定工作频率、功耗、发热情况等等,进而划分出不同的等级类型。之后,芯片成品就可以装箱发售,走进千家万户了。

接下来就是晶圆切片,即把整个晶圆切割成一块块的单个芯片。当然,在此过程中会丢弃那些标识有瑕疵的以及外观破损的个体。挑选出来的单芯片会被固定到相应的封装基板上,用超细金属丝连接单芯片上的接合焊盘和基板上的引脚,再注入塑封材料进行保护,就完成了芯片的封装。封装完毕,还要再进行一系列全面且复杂的测试,鉴别出每一块芯片的关键特性,比如稳定工作频率、功耗、发热情况等等,进而划分出不同的等级类型。之后,芯片成品就可以装箱发售,走进千家万户了。 最后,我们再以苹果手机的处理器为例,鸟瞰一下芯片的整个产业链:首先,在美国的加州完成设计;接着,在中国台湾的台积电进行加工;然后,运往马来西亚封装测试;芯片成品又被送到中国大陆的富士康工厂,和其它部件(显示屏、摄像头、电池等)组装到一起;最后,由中国深圳的物流公司发往世界各地。还要考虑到:芯片设计的底层架构是日本ARM公司的知识产权;台积电最为关键的生产设备——光刻机,要从荷兰的ASML采购;刻蚀机来自中国的中微半导体和美国的泛林;光刻胶和大量的化学试剂主要由日本和韩国的公司生产。这样看来,芯片产业算是全球化最为彻底的产业了。那么问题来了,既然这个产业已经如此全球化了,为什么美国还能卡我们的脖子呢?咱们下一篇文章再进行讨论。

最后,我们再以苹果手机的处理器为例,鸟瞰一下芯片的整个产业链:首先,在美国的加州完成设计;接着,在中国台湾的台积电进行加工;然后,运往马来西亚封装测试;芯片成品又被送到中国大陆的富士康工厂,和其它部件(显示屏、摄像头、电池等)组装到一起;最后,由中国深圳的物流公司发往世界各地。还要考虑到:芯片设计的底层架构是日本ARM公司的知识产权;台积电最为关键的生产设备——光刻机,要从荷兰的ASML采购;刻蚀机来自中国的中微半导体和美国的泛林;光刻胶和大量的化学试剂主要由日本和韩国的公司生产。这样看来,芯片产业算是全球化最为彻底的产业了。那么问题来了,既然这个产业已经如此全球化了,为什么美国还能卡我们的脖子呢?咱们下一篇文章再进行讨论。原文链接:https://mp.weixin.qq.com/s?__biz=Mzg5MzM1NjY2Mg==&mid=2247484387&idx=1&sn=83be8ebf7578c4b79f27db74e928b328&chksm=c0315cfaf746d5ec22662132fecf7947a91774f65b181ea140bcfdb41680dd4c179aee42dfc4&scene=21#wechat_redirect